PRÉSENTATION :

Créé en 2016, Eye Out est un atelier spécialisé dans la restauration d'appareils photos argentiques et plus particulièrement dans les revêtements extérieurs. L’objectif principal est de garantir la longévité du matériel.

Avec le temps les stigmates apparaissent, tels que des marques ou des bosses et les revêtements d’origines comme le chrome ou la peinture s’usent. Il est alors recommandé de restaurer la pièce afin de la préserver au mieux.

Qui plus est, en dehors des teintes dites “classiques” Eye Out est reconnu pour ses personnalisations de boîtiers aux couleurs non conventionnelles et réfléchis. Chaque appareil est une pièce unique, à l’esthétique soignée et aux aux finitions exceptionnelles.

Cabine ouverte artisanale EO1, 2019.

CERAKOTE™

Depuis 2022 l’atelier utilise les revêtements de la gamme Cerakote™. C’est un revêtement polymère-céramique de haute résistance fabriqué par NIC Industries (USA). Ce revêtement offre une grande protection contre l’usure, la corrosion, les uv et les agents chimiques tout en étant d’une finesse remarquable. Ce qui est l’idéal pour revêtir et protéger les éléments externes et internes d’un appareil photo.

Plusieurs séries de la gamme Cerakote™ sont utilisées à l’atelier Eye Out. Elles s’appliquent à la fois sur le métal tout comme les matières plastiques et tant d’autres.

L’application de ce revêtement est un processus complet et rigoureux.

La série H : C’est la série de chez Cerakote™ principalement utilisée à l’atelier. L’application s’effectue en cabine de peinture selon des critères précis (voir ci-dessous) et nécessite un thermo-durcissement. La pièce traitée passe au four à des températures allant de 65°C à 121°c. La gamme de couleurs est assez large (+ de 100 couleurs) et il existe plusieurs niveau de finitions, du matte au brillant. Des teintes métallisées existent également. Des vernis peuvent être appliqués selon les demandes.

L’atelier Eye Out avec sa cabine de peinture.

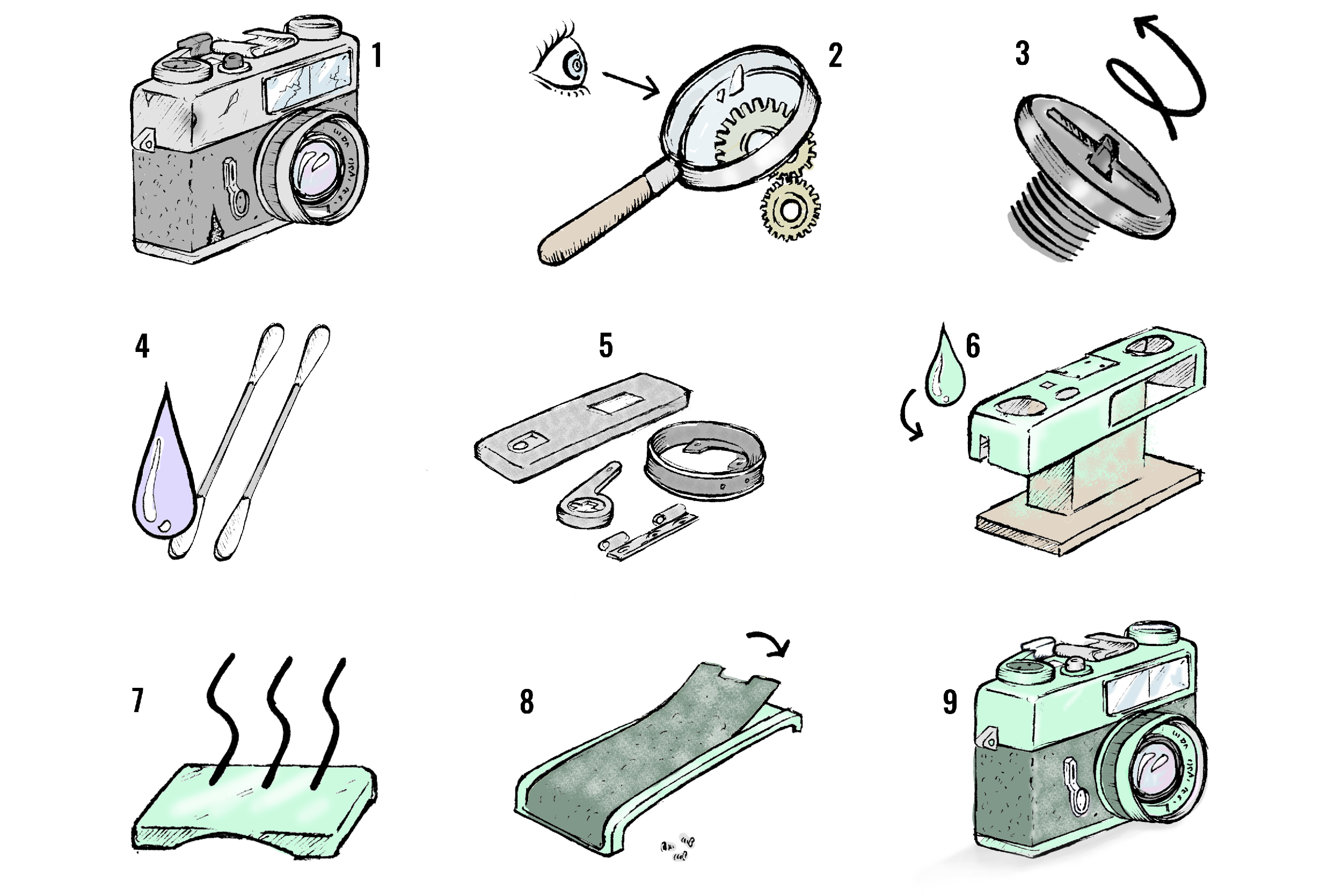

ÉTAPES DU PROCESSUS DE TRANSFORMATION

Illustration © Jimmy Léveillé

-

Entrée du matériel à l’atelier. Contrôle et vérification de la faisabilité du projet.

-

Contrôle de l’état de l’appareil. La maintenance est effectuée (C.L.A : Cleaned Lubricated Adjusted). Certaines étapes du CLA sont réalisées en fin de processus.

-

L’appareil est soigneusement démonté et les pièces à peindre sont séparées du reste du boîter. Les parties usées comme le gainage en cuir ou autres accessoires sont mis de côté pour être refait au cours du processus.

-

Les pièces à peindre sont nettoyées et dégraissées. Étape cruciale pour la bonne application des revêtements Cerakote™.

-

Déchromage des pièces en laiton par électrolyse inversée chez un prestataire professionnel. Sablage au sable garnet avec calibrage défini par le fabricant Cerakote™.

Cette étape permet de décaper et de créer une surface présentant une bonne adhérence pour le revêtement. -

Les pièces sont passées au four (dégazage) afin de chasser l’humidité et les contaminants éventuels et/ou repérer les résidus de graisse.

L’application du revêtement se fait à l’aide d’un pistolet à peinture LVLP ( Low Volume Low pressure).

En cas de superpositions de couleurs, pour la série H, un séchage éclair est requis entre chaque couche. -

La polymérisation désigne l’action lorsque durant le séchage, ses petites molécules (monomères) en forment de plus grosses (polymères). C’est ce qui créer le durcissement et la solidité de la peinture.

La série H nécessite une polymérisation au four. La série C par air ambiant.

Les pièces sont inspectées et si un défaut est trouvé, elle est retraitée. -

L’appareil est ré-assemblé avec le plus grand soin et reçoit ses nouvelles garnitures (cuirs, accessoires, etc…). L’ordre d’assemblage des pièces est respecté scrupuleusement en fonctions des notes prises à l’étape du démontage.

-

Une fois l’appareil remonté des tests de fonctionnement sont effectués. Une bobine test est chargée afin de s’assurer du bon montage et qu’il ne présente aucun défaut.

Une fois ces tests passés, l’appareil est fini.